اندازه گیری عوامل زیان آور در صنعت سیمان چگونه انجام می گیرد ؟در این مقاله به مهم ترین عوامل زیان آور صنعت تولید سیمان در بخش های مختلف آن پرداخته شده است.

بخش اول – سنگ شکن

- صدا: در این واحد به دلیل عملیات خردایش سنگهای سخت (آهک، مارن) ، ضربات مکانیکی فکهای سنگشکن و برخورد سنگها به بدنه فلزی دستگاه بیشترین شدت مواجهه کارگران با صدا وجود دارد.

- ارتعاش: توصیه می گردد به دلیل انتقال ارتعاش دستگاه سنگ شکن به کف ساختمان و محیط کار ، ارزیابی ارتعاش در این واحد انجام پذیرد.

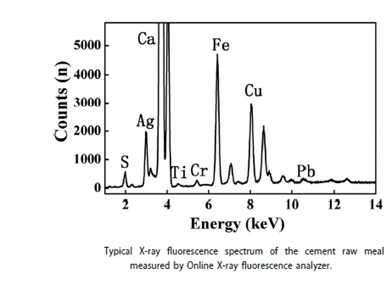

- آلاینده های شیمیایی: به دلیل خردایش سنگ آهک (CaCO3) در این بخش نمونه برداری از فلز کلسیم و سیلیس کریستالی توصیه می گردد.

بخش دوم – آسیاب مواد خام

- صدا: در این مرحله، بایستی ارزیابی صدا به دلیل اصطکاک گلوله های فلزی یا غلتک ها با مواد سخت و وجود فن ها و در نتیجه مواجهه کارگران با میزان صدای بالا صورت گیرد.

- استرس حرارتی: در این واحد ارزیابی تنش حرارتی وارد به اپراتور به علت رطوبت بالای هوا و عدم جریان هوای کافی در فصل تابستان توصیه می شود.

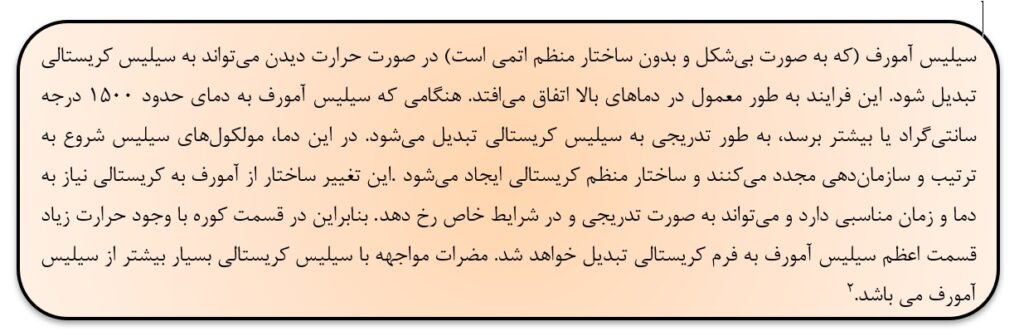

- آلاینده های شیمیایی: در مورد آلاینده های شیمیایی به دلیل وجود سنگ آهک، سنگ آهن و خاک رس به عنوان مواد اولیه، نمونه برداری از گرد فلزات به ویژه کلسیم، منیزیم، آهن و آلومینیوم و همچنین سیلیس کریستالی باید در دستور کار قرار گیرد.

عوامل زیان آور در صنعت سیمان

بخش سوم – کوره و پیش گرمکن

- صدا: در این واحد به دلیل جریان گازهای داغ و صدای ناشی از فن ها، سطح صدا عموما در محدودهdb 85-90 است که بیشتر از حد مجاز می باشد.

- استرس حرارتی: دمای داخل کوره ها در صنعت سیمان به حدود C۱۴۵۰° میرسد و تشعشع حرارتی آن محیط اطراف را گرم میکند. همچنین استفاده از سوختهای فسیلی (مازوت، زغال سنگ، گاز) در کوره، گرمای اضافی ایجاد میکند. در نتیجه به علت چک کردن مداوم شرایط کوره توسط اپراتور ارزیابی تنش حرارتی وارد به فرد در فصول مختلف سال مخصوصا در فصل تابستان توصیه می شود.

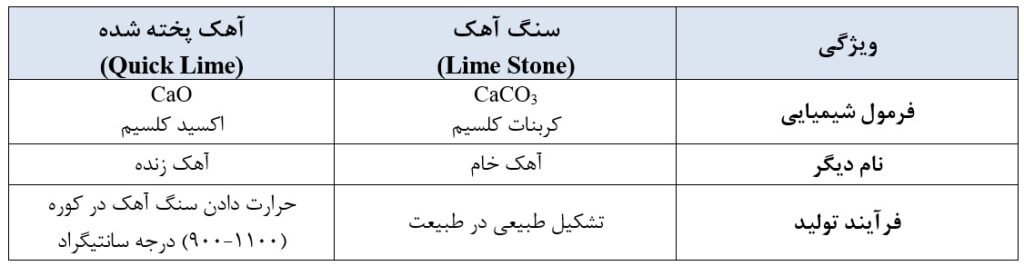

- آلاینده های شیمیایی: در این مرحله با توجه به اینکه مواد اولیه از جمله سنگ آهک حرارت داده می شود، فرمولاسیون کلسیم تغییر پیدا کرده و به آهک زنده (CaO) تبدیل می شود.

CaCO3(s)Heat⟶CaO (s)+CO2(g)

فرمول شیمیایی کلسیم در سنگ آهک و آهک پخته شده طبق جدول زیر متفاوت می باشد. لذا در زمان انجام محاسبات مربوط به میزان غلظت کلسیم استنشاقی توسط کارگران حتما باید به این نکته توجه شود که اپراتور با چه نوع آهکی در تماس می باشد تا محاسبات بر مبنای آن ماده انجام گیرد.

همچنین بایستی نمونه برداری از سایر فیوم های فلزی که در مواد اولیه وجود دارد و سیلیس کریستالی مد نظر قرار گیرد.

اندازه گیری عوامل زیان آور در صنایع سیمان و موزاییک

در این بخش در دیواره های کوره های دوار از آجرهای نسوز به صورت گسترده استفاده می شود. این آجرها برای مقاومت در برابر دمای بسیار بالا، سایش مکانیکی و واکنش های شیمیایی کلینکر طراحی شده اند. عمده آجرهای به کار رفته در این نوع کوره ها از نوع آجرهای نسوز کرومیتی و منیزیتی هستند. در این صورت توصیه می شود با توجه به نوع آجر به کار رفته ارزیابی مواجهه کارگران شاغل در این قسمت با مواد تشکیل دهنده از قبیل منیزیم و کروم صورت پذیرد. به علت حد مجاز بسیار پایین کروم 6 که از اجزای اصلی این نوع آجرها می باشد و همچنین اثرات بهداشتی آن، نمونه برداری از این فلز حتما انجام گیرد.

و در نهایت به دلیل احتراق سوخت در کوره، احتمال مواجهه کارگران با گازهای گوگرد دی اکسید و اکسید های ازت وجود دارد.

بخش چهارم – آسیاب سیمان

- صدا: در این مرحله به دلیل سایش کلینکر سخت با گلوله های فلزی و لرزش مکانیکی تجهیزات مواجهه با صدا در محدوده بالاتر از حد مجاز می باشد. لذا بایستی میزان مواجهه کارگران با صدا بررسی گردد.

- آلاینده های شیمیایی: در واحد آسیاب سیمان جهت بهبود خواص فیزیکی، گچ به سایر مواد اضافه می گردد، بنابراین پیش بینی می شود در این واحد مواجهه کارگران با ترکیبات معدنی بیشتر از سایر واحدها باشد.

بخش پنجم – انتقال مواد و بسته بندی و اندازه گیری عوامل زیان آور

- صدا: در مراحل آخر به دلیل وجود موتورها، گیربکس ها و ماشین آلات پیشنهاد می شود ارزیابی صدا انجام گیرد.

- ارتعاش: همچنین ارتعاش تمام بدن رانندگان لیفتراک در این واحد مد نظر قرار گیرد.

- آلاینده های شیمیایی: در نهایت نمونه برداری از ترکیبات معدنی از جمله گرد فلزات و سیلیس کریستالی انجام پذیرد.

آلاینده های پیشنهادی مورد آنالیز